Les diamants naturels mettent des milliards d’années à se former sous des pressions et des températures extrêmes au plus profond de la Terre. Les formes synthétiques peuvent être produites beaucoup plus rapidement, mais nécessitent généralement un broyage intensif pouvant aller jusqu'à plusieurs semaines.

Une nouvelle méthode basée sur un mélange de minéraux liquides permet d'extraire les diamants synthétiques en quelques minutes, sans nécessiter beaucoup de pression.

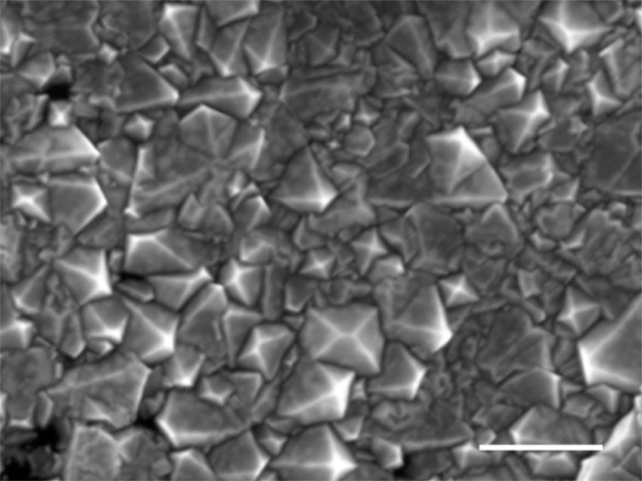

Alors que des températures élevées étaient encore nécessaires, de l'ordre de 1 025 °C ou 1 877 °F, un film de diamant continu s'est formé en 150 minutes et à 1 atm (ou unité atmosphérique standard). Cela équivaut à une pression On se sent au niveau de la meret des dizaines de milliers de fois inférieures à la pression normalement requise.

L'équipe à l'origine de cette approche innovante, dirigée par des chercheurs de l'Institut des sciences fondamentales de Corée du Sud, est convaincue que le processus peut être étendu pour faire une grande différence dans la production de diamants synthétiques.

Faire fondre du carbone en métal liquide pour fabriquer des diamants n’est pas vraiment nouveau. General Electric a développé il y a un demi-siècle un procédé utilisant par exemple du sulfure de fer fondu.

Mais ces processus nécessitent toujours du stress 5-6 GPa La « graine » du diamant à laquelle le carbone est attaché.

« Nous avons découvert un moyen de faire croître des diamants dans une atmosphère de pression et à température modérée en utilisant un alliage métallique liquide. » Il écrit Les chercheurs dans leur article publié.

La chute de pression Il a été réalisé en utilisant un mélange soigneusement mélangé de métaux liquides : gallium, fer, nickel et silicium. Un système de vide spécialement conçu est intégré à l’intérieur de la coque en graphite pour chauffer très rapidement le métal puis le refroidir lorsqu’il est exposé à un mélange de méthane et d’hydrogène.

Ces conditions provoquent la dispersion des atomes de carbone du méthane dans le métal en fusion, servant ainsi de germes aux diamants. Après seulement 15 minutes, de minuscules fragments de cristaux de diamant ont émergé du métal liquide juste sous la surface, tandis qu'une exposition de deux heures et demie a produit une couche continue de diamant.

Bien que la concentration de carbone qui forme les cristaux ait diminué jusqu'à une profondeur de quelques centaines de nanomètres seulement, les chercheurs s'attendent à ce que le processus puisse être amélioré avec quelques modifications.

« Nous proposons que des modifications directes pourraient permettre la croissance du diamant sur une très grande surface en utilisant une surface ou une interface plus grande, en configurant les éléments chauffants pour atteindre une zone de croissance potentielle beaucoup plus grande et en distribuant le carbone sur la zone de croissance du diamant de nouvelles manières. » Il écrit Des chercheurs.

Ces modifications prendront un certain temps et la recherche sur ce processus en est encore à ses débuts, mais les auteurs de la nouvelle étude estiment qu'il a beaucoup de potentiel et que d'autres métaux liquides pourraient être combinés pour obtenir des matériaux similaires ou de meilleurs résultats. .

Le processus actuellement utilisé pour créer la plupart Diamants synthétiques – Il est utilisé pour un large éventail de processus industriels, électroniques et même des ordinateurs quantiques. – Cela prend plusieurs jours et nécessite plus de pression. Si cette nouvelle technologie atteint son potentiel, la fabrication des diamants deviendra beaucoup plus rapide et beaucoup plus facile.

« L'approche générale consistant à utiliser des métaux liquides peut accélérer et améliorer la croissance du diamant sur diverses surfaces, et éventuellement faciliter la croissance du diamant sur de petites particules de diamant (graines). » Il écrit Des chercheurs.

La recherche a été publiée dans nature.

« Drogué des réseaux sociaux. Explorateur d’une humilité exaspérante. Nerd du café. Amical résolveur de problèmes. Évangéliste culinaire. Étudiant. »